技术文章

科技探源2|生物质气化的渊源与应用优势

发布时间:2024-11-18 09:51:26

科技探源2|生物质气化的渊源与应用优势

编者前言

随着“唐山金泉冶化科技产业集团”旗下“唐山金泉冶化科技产业有限公司”(以下简称唐山金泉公司)以“终端全零碳化、节能高效化、煤气电一体化、能源循环产业化为主要技术手段”的“石灰绿能生产6+1零碳解决方案”全面实施,生物质能源被列为主要的、首选的石灰生产绿色能源之一,特别是其近期研发成功的“以碳赋能实现负碳排放联产石灰”的系列专利、专有技术,将石灰生产中的“CO2回收+生物质废碳转C1燃料”,实现生物质废碳进行脱碳转化为C1(CO、一氧化碳、煤气)新能源生产石灰,达到取代化石燃料以及增值化和零碳化、负碳化的目的。该项技术的实施将有力推进生物质燃料在石灰行业的应用进程,尤其是上期文章:(生产石灰的燃料可以让汽车跑?←点击进入)发布后,引来众多读者的关注,为了让大家进一步的对生物质气化技术形成初期的认识,本期文章重点介绍生物质气化的发展历史和在我国产业中的发展概括与展望,同时还重点介绍了生物质能源在工业应用及在石灰生产中的新技术应用和成本优势分析。

一、气化气的发展历史

生物质气化是一种将生物质材料转化为气体燃料或化学品的过程。生物质气化气不是新发明,它源远流长,有着悠久的历史。生物质气化的历史可以追溯到公元前 1667 年,当时德国化学家乌提尼斯在他的实验中使用木材进行了气化实验。第.一个木煤气(wood gas) 发生炉是德国化学家比朔夫(Karl Gustav ChristophBischof,1792—1870)于1839年建成的,距今已经有180年历史了。在第二次世界大战期间,由于化石燃料定量配给,木煤气就被用来替代油料给车辆提供动力。仅在德国就约有50万辆。1944年,芬兰有43,000“木汽车”,还有600条船使用木煤气。 我国在新中国成立初期,以及近些年的朝鲜都使用过木煤气作为汽车燃料。由于木煤气能量密度低,操作繁琐,当便宜的油料大量上市时,木煤气暂时退出了燃料市场。

直到19 世纪未和 20 世纪初,才出现了一系列重要的发展。在 19 世纪末,由于对煤矿资源的需求日益增大,人们开始寻找替代燃料。于是,生物质气化作为一种可行的选择开始受到关注,当时,生物质气化被广泛应用于城市和工业用途,以满足能源需求。 20 世纪初,在石油和天然气的广泛使用下,生物质气化的发展进入了一个相对平缓的时期。直到 20 世纪 70 年代,由于能源危机的影响,人们开始重新关注和研究生物质气化技术。在此期间,一些国家开始建立大型生物质气化设施,以解决能源问题。随着对可持续能源的需求不断增加,21 世纪初,生物质气化技术得到了更广泛的应用。尤其是在农村地区,生物质气化成为解决当地能源问题的有效方法。此外,生物质气化也被用于生产化学品和燃料 ,以减少对化石燃料的依赖。 由于生物质气化具有较低的碳排放和环境友好的特点,越来越多的国家和地区将其作为可持续能源发展的重要方向。各种类型的生物质材料如木材、农作物废弃物和生活垃圾等都可以进行气化,为能源转型和环境保护做出了重要责献。总结来说,生物质气化经历了一个漫长的历史发展过程,从古代的实验到现代的大规模应用,它逐渐成为一种重要的能源转换技术。随着技术的进步和需求的增加,生物质气化的未来发展前景更加广阔。

生物质气化技术的发展历史可以分为几个阶段,每个阶段都有其特定的技术特点和应用场景:

●早期探索与技术起源:

生物质气化技术的起源可以追溯到1883年,当时在欧洲首次出现了以木炭为原料的气化反应器。这种技术*初被用于驱动内燃机,以推动早期的汽车或农业排灌机械。

●技术发展与应用:

在20世纪30和40年代,第二次世界大战期间,由于石油燃料短缺,生物质热解气化技术开始得到广泛应用,特别是在德国,用于民用汽车的车载气化器形成与汽车发动机配套的完整技术。

到了20世纪50年代,尤其是在中国,由于能源困难,这种技术被用于驱动汽车和农村排灌设备。

●技术停滞与再发展:

二战后,随着廉价优质的石油的广泛使用,生物质气化技术一度陷入停顿状态。

两次石油危机后,西方国家开始重新审视常规能源的不可再生性和分布不均匀性,投入大量资源进行可再生能源的研究,生物质气化技术因此得到了新的发展机遇。

●现代应用与技术革新:

进入21世纪后,生物质气化技术继续发展,包括等离子体气化技术、超临界水气化技术和微波热解气化技术等新型气化技术的出现,这些技术提高了气化过程的效率和产物的质量,使得生物质气化技术更加多样化和高效。

这一历史概述展示了生物质气化技术从诞生到现代的演进过程,以及它在能源领域中的重要性和不断变化的应用场景。

二、生物质气化原理

气化气的原理是将生物质原料(林木竹木材下脚料,秸秆,果壳、家具下脚料、锯末等)简单破碎处理后,送入气化炉中,借助于气化介质(空气、氧气或水蒸气及二氧化碳等)的作用,使生物质发生热解、氧化、还原、重整反应,热解伴生的焦油进一步热裂化或催化裂化成为小分子碳氢化合物,获得一氧化碳、氢气和甲烷等可以燃烧的气体。生物质气化气技术关键在于焦油和灰分的减量和处理,也是生物质气化设备好坏的主要指标。

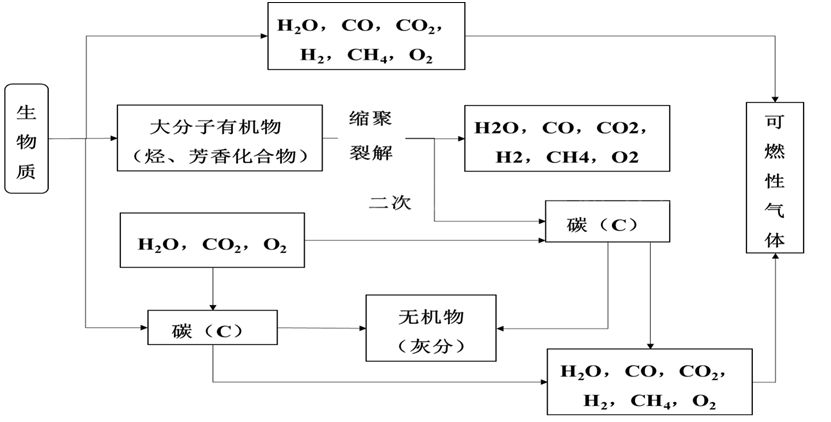

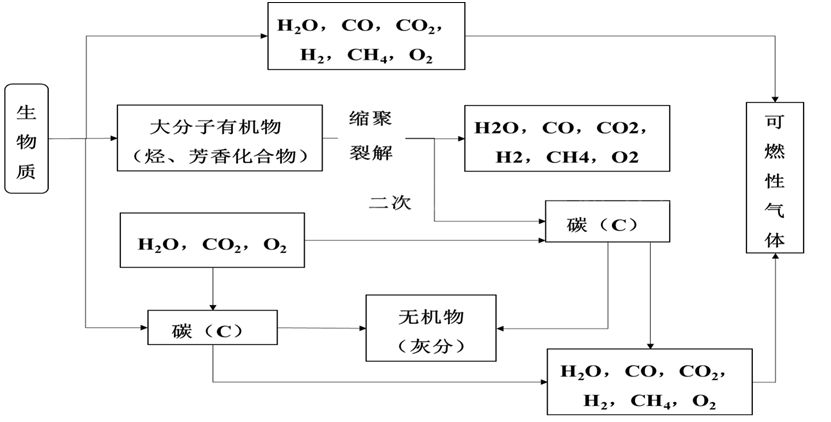

热解气化是一种热化学反应技术,它通过气化装置的热化学反应,可将低品位的固体生物质转换成高品位的可燃气。其基本原理是将物质原料加热,伴随着温度的升高,析出挥发物,并在高温下裂解(热解);热解后的气体在气化炉的氧化区与供入的气化介质(空气、氧气、水蒸气等)发生氧化反应并燃烧;燃烧放出的热量用于维持干燥、热解和还原反应,*终生成了含有一定量 CO,H2,CH4,CnHm 的混合气体,除焦油、杂质后即可燃用或者发电。其原理可以用图 1 表示。

从表中可以看出,气化的基本原理是被气化物所含的固体碳,在特定的条件下向一氧化碳(CO)转化的热化学过程。因此,生物质气化技术包含2个内容,即热化学过程和保证热化学过程顺利进行所需条件的装置。

三、国外及国内生物质气化应用概况

1、总体概况

在世界范围内,生物质气化主要用于供热/窑炉、热电联产(combined heat and power,CHP)、混燃应用和合成燃料,目前规模*大的应用是CHP。20世纪80年代起,生物质气化被美国、瑞典和芬兰等国用于水泥窑和造纸业的石灰窑,既能保证原料供给又能满足行业需求,具有较强的竞争力,但应用却不多。20世纪90年代,生物质气化开始被应用于热电联产、多用柴油或燃气内燃机,生物质整体气化联合循环(biomass integrated gasification combined cycle,BIGCC)也成为研究热点,在瑞典、美国、巴西等国建成几个示范工程。1998年,生物质气化混合燃烧技术已被用于煤电厂,将生物质燃气输送至锅炉与煤混燃,目前已商业化运行。

实际上,早在20世纪80年代,气化合成燃料技术在欧美已经有了初步的发展。近年来,受可再生能源发展政策的激励,各国加大了对气化合成技术的关注和投入,美国在气化合成燃料乙醇方面取得了很大的成就,其产能已达600亿L/a。

生物质气化*新的发展趋势是合成燃料,利用气化获得一定H2/CO比的合成气,比如:唐山金泉冶化科技产业有限公司研究开发的化学链合成燃气用于石灰窑、水泥窑、冶金球团竖炉、加热炉、烘干炉等行业,以及通过合成反应生产液体燃料(如甲醇、乙醇和二甲醚),能部分替代现有的石油和煤炭化工。

2、我国气化装置的应用情况

国外生物质气化装置一般规模较大,多用作气化发电、生物质燃气区域供热、水泥厂供气与发电联产、生物质气化合成甲醇或二甲醚以及生物质气化合成氨。以前两者*为主要。如在美国,生物质能发电的总装机容量已经超过10000MW,单机容量达到10-25MW。1999年,瑞典地区供热和热电联产所消耗的能源中,26%是生物质能。

我国的生物质气化主要用于发电/CHP、供热/窑炉和集中供气,已建成了从200kWe~20MWe不同规格的气化发电装置,气化发电正向产业规模化方向发展,是国际上中小型生物质气化发电应用*多的国家之一。较具代表性的项目包括广州能源研究所“九五”期间建成的福建莆田1MWe谷壳气化发电系统、海南三亚1MWe木粉气化发电系统、河北邯郸600kWe秸秆气化发电系统,以及“十五”期间建成的江苏兴化5MWe气化蒸汽联合循环电站。

气化燃气工业锅炉/窑炉应用方面,中国的科研单位和企业也进行了探索。在广州能源研究所技术支持下,广东省已建立生物燃气工业化完整的产业链条基础,近几年来成功地完成了几十个生物质燃气项目,典型项目包括常州运达印染、珠海丽珠合成制药、深圳华美钢铁和广州天天洗衣等项目。目前主要发展途径为以生物质燃气替代石化燃油、燃气作为锅炉/窑炉燃料,以及热风炉和再生金属熔炼(比如再生铝)的燃料等。

利用生物质气化技术建设集中供气系统以满足农村居民炊事和采暖用气也已得到广泛应用,自1994年在山东省桓台县东潘村建成中国第.一个生物质气化集中供气试点以来,山东、河北、辽宁、吉林、黑龙江、北京、天津等省市陆续推广应用生物质气化集中供气技术。据农业部统计,截至2010年底全国共建成秸秆气化集中供气站900处,运行数量为600处,供气20.96万户,每个正在运行的气化站平均供气约350户。

我国的传统生物质气化装置供气及供热应用对比,表1所示。

编者前言

随着“唐山金泉冶化科技产业集团”旗下“唐山金泉冶化科技产业有限公司”(以下简称唐山金泉公司)以“终端全零碳化、节能高效化、煤气电一体化、能源循环产业化为主要技术手段”的“石灰绿能生产6+1零碳解决方案”全面实施,生物质能源被列为主要的、首选的石灰生产绿色能源之一,特别是其近期研发成功的“以碳赋能实现负碳排放联产石灰”的系列专利、专有技术,将石灰生产中的“CO2回收+生物质废碳转C1燃料”,实现生物质废碳进行脱碳转化为C1(CO、一氧化碳、煤气)新能源生产石灰,达到取代化石燃料以及增值化和零碳化、负碳化的目的。该项技术的实施将有力推进生物质燃料在石灰行业的应用进程,尤其是上期文章:(生产石灰的燃料可以让汽车跑?←点击进入)发布后,引来众多读者的关注,为了让大家进一步的对生物质气化技术形成初期的认识,本期文章重点介绍生物质气化的发展历史和在我国产业中的发展概括与展望,同时还重点介绍了生物质能源在工业应用及在石灰生产中的新技术应用和成本优势分析。

一、气化气的发展历史

生物质气化是一种将生物质材料转化为气体燃料或化学品的过程。生物质气化气不是新发明,它源远流长,有着悠久的历史。生物质气化的历史可以追溯到公元前 1667 年,当时德国化学家乌提尼斯在他的实验中使用木材进行了气化实验。第.一个木煤气(wood gas) 发生炉是德国化学家比朔夫(Karl Gustav ChristophBischof,1792—1870)于1839年建成的,距今已经有180年历史了。在第二次世界大战期间,由于化石燃料定量配给,木煤气就被用来替代油料给车辆提供动力。仅在德国就约有50万辆。1944年,芬兰有43,000“木汽车”,还有600条船使用木煤气。 我国在新中国成立初期,以及近些年的朝鲜都使用过木煤气作为汽车燃料。由于木煤气能量密度低,操作繁琐,当便宜的油料大量上市时,木煤气暂时退出了燃料市场。

直到19 世纪未和 20 世纪初,才出现了一系列重要的发展。在 19 世纪末,由于对煤矿资源的需求日益增大,人们开始寻找替代燃料。于是,生物质气化作为一种可行的选择开始受到关注,当时,生物质气化被广泛应用于城市和工业用途,以满足能源需求。 20 世纪初,在石油和天然气的广泛使用下,生物质气化的发展进入了一个相对平缓的时期。直到 20 世纪 70 年代,由于能源危机的影响,人们开始重新关注和研究生物质气化技术。在此期间,一些国家开始建立大型生物质气化设施,以解决能源问题。随着对可持续能源的需求不断增加,21 世纪初,生物质气化技术得到了更广泛的应用。尤其是在农村地区,生物质气化成为解决当地能源问题的有效方法。此外,生物质气化也被用于生产化学品和燃料 ,以减少对化石燃料的依赖。 由于生物质气化具有较低的碳排放和环境友好的特点,越来越多的国家和地区将其作为可持续能源发展的重要方向。各种类型的生物质材料如木材、农作物废弃物和生活垃圾等都可以进行气化,为能源转型和环境保护做出了重要责献。总结来说,生物质气化经历了一个漫长的历史发展过程,从古代的实验到现代的大规模应用,它逐渐成为一种重要的能源转换技术。随着技术的进步和需求的增加,生物质气化的未来发展前景更加广阔。

生物质气化技术的发展历史可以分为几个阶段,每个阶段都有其特定的技术特点和应用场景:

●早期探索与技术起源:

生物质气化技术的起源可以追溯到1883年,当时在欧洲首次出现了以木炭为原料的气化反应器。这种技术*初被用于驱动内燃机,以推动早期的汽车或农业排灌机械。

●技术发展与应用:

在20世纪30和40年代,第二次世界大战期间,由于石油燃料短缺,生物质热解气化技术开始得到广泛应用,特别是在德国,用于民用汽车的车载气化器形成与汽车发动机配套的完整技术。

到了20世纪50年代,尤其是在中国,由于能源困难,这种技术被用于驱动汽车和农村排灌设备。

●技术停滞与再发展:

二战后,随着廉价优质的石油的广泛使用,生物质气化技术一度陷入停顿状态。

两次石油危机后,西方国家开始重新审视常规能源的不可再生性和分布不均匀性,投入大量资源进行可再生能源的研究,生物质气化技术因此得到了新的发展机遇。

●现代应用与技术革新:

进入21世纪后,生物质气化技术继续发展,包括等离子体气化技术、超临界水气化技术和微波热解气化技术等新型气化技术的出现,这些技术提高了气化过程的效率和产物的质量,使得生物质气化技术更加多样化和高效。

这一历史概述展示了生物质气化技术从诞生到现代的演进过程,以及它在能源领域中的重要性和不断变化的应用场景。

二、生物质气化原理

气化气的原理是将生物质原料(林木竹木材下脚料,秸秆,果壳、家具下脚料、锯末等)简单破碎处理后,送入气化炉中,借助于气化介质(空气、氧气或水蒸气及二氧化碳等)的作用,使生物质发生热解、氧化、还原、重整反应,热解伴生的焦油进一步热裂化或催化裂化成为小分子碳氢化合物,获得一氧化碳、氢气和甲烷等可以燃烧的气体。生物质气化气技术关键在于焦油和灰分的减量和处理,也是生物质气化设备好坏的主要指标。

热解气化是一种热化学反应技术,它通过气化装置的热化学反应,可将低品位的固体生物质转换成高品位的可燃气。其基本原理是将物质原料加热,伴随着温度的升高,析出挥发物,并在高温下裂解(热解);热解后的气体在气化炉的氧化区与供入的气化介质(空气、氧气、水蒸气等)发生氧化反应并燃烧;燃烧放出的热量用于维持干燥、热解和还原反应,*终生成了含有一定量 CO,H2,CH4,CnHm 的混合气体,除焦油、杂质后即可燃用或者发电。其原理可以用图 1 表示。

从表中可以看出,气化的基本原理是被气化物所含的固体碳,在特定的条件下向一氧化碳(CO)转化的热化学过程。因此,生物质气化技术包含2个内容,即热化学过程和保证热化学过程顺利进行所需条件的装置。

三、国外及国内生物质气化应用概况

1、总体概况

在世界范围内,生物质气化主要用于供热/窑炉、热电联产(combined heat and power,CHP)、混燃应用和合成燃料,目前规模*大的应用是CHP。20世纪80年代起,生物质气化被美国、瑞典和芬兰等国用于水泥窑和造纸业的石灰窑,既能保证原料供给又能满足行业需求,具有较强的竞争力,但应用却不多。20世纪90年代,生物质气化开始被应用于热电联产、多用柴油或燃气内燃机,生物质整体气化联合循环(biomass integrated gasification combined cycle,BIGCC)也成为研究热点,在瑞典、美国、巴西等国建成几个示范工程。1998年,生物质气化混合燃烧技术已被用于煤电厂,将生物质燃气输送至锅炉与煤混燃,目前已商业化运行。

实际上,早在20世纪80年代,气化合成燃料技术在欧美已经有了初步的发展。近年来,受可再生能源发展政策的激励,各国加大了对气化合成技术的关注和投入,美国在气化合成燃料乙醇方面取得了很大的成就,其产能已达600亿L/a。

生物质气化*新的发展趋势是合成燃料,利用气化获得一定H2/CO比的合成气,比如:唐山金泉冶化科技产业有限公司研究开发的化学链合成燃气用于石灰窑、水泥窑、冶金球团竖炉、加热炉、烘干炉等行业,以及通过合成反应生产液体燃料(如甲醇、乙醇和二甲醚),能部分替代现有的石油和煤炭化工。

2、我国气化装置的应用情况

国外生物质气化装置一般规模较大,多用作气化发电、生物质燃气区域供热、水泥厂供气与发电联产、生物质气化合成甲醇或二甲醚以及生物质气化合成氨。以前两者*为主要。如在美国,生物质能发电的总装机容量已经超过10000MW,单机容量达到10-25MW。1999年,瑞典地区供热和热电联产所消耗的能源中,26%是生物质能。

我国的生物质气化主要用于发电/CHP、供热/窑炉和集中供气,已建成了从200kWe~20MWe不同规格的气化发电装置,气化发电正向产业规模化方向发展,是国际上中小型生物质气化发电应用*多的国家之一。较具代表性的项目包括广州能源研究所“九五”期间建成的福建莆田1MWe谷壳气化发电系统、海南三亚1MWe木粉气化发电系统、河北邯郸600kWe秸秆气化发电系统,以及“十五”期间建成的江苏兴化5MWe气化蒸汽联合循环电站。

气化燃气工业锅炉/窑炉应用方面,中国的科研单位和企业也进行了探索。在广州能源研究所技术支持下,广东省已建立生物燃气工业化完整的产业链条基础,近几年来成功地完成了几十个生物质燃气项目,典型项目包括常州运达印染、珠海丽珠合成制药、深圳华美钢铁和广州天天洗衣等项目。目前主要发展途径为以生物质燃气替代石化燃油、燃气作为锅炉/窑炉燃料,以及热风炉和再生金属熔炼(比如再生铝)的燃料等。

利用生物质气化技术建设集中供气系统以满足农村居民炊事和采暖用气也已得到广泛应用,自1994年在山东省桓台县东潘村建成中国第.一个生物质气化集中供气试点以来,山东、河北、辽宁、吉林、黑龙江、北京、天津等省市陆续推广应用生物质气化集中供气技术。据农业部统计,截至2010年底全国共建成秸秆气化集中供气站900处,运行数量为600处,供气20.96万户,每个正在运行的气化站平均供气约350户。

我国的传统生物质气化装置供气及供热应用对比,表1所示。

四、传统生物质气化技术概述

1、生物质气化技术的关键设备

生物质气化是通过气化装置的热化学反应,可将低效能的固体生物质转换成高效能的可燃气,完成气化反应的装置称作气化炉,因此气化炉自然是生物质气化过程中的关键设备之一。按床体的结构可将气化炉分为固定床气化炉和流化床气化炉2种。如图2,给出了6 种典型的气化炉结构图。

1、生物质气化技术的关键设备

生物质气化是通过气化装置的热化学反应,可将低效能的固体生物质转换成高效能的可燃气,完成气化反应的装置称作气化炉,因此气化炉自然是生物质气化过程中的关键设备之一。按床体的结构可将气化炉分为固定床气化炉和流化床气化炉2种。如图2,给出了6 种典型的气化炉结构图。

2、常见传统气化炉的优势与劣势对比(见表2)

限制生物质气化技术推广的因素包括燃气热值低、焦油处理难、气化效率低、炉内结渣和团聚等问题。因此对气化的研究主要方向为提高燃气热值或特定可燃气体含量,降低燃气焦油含量,提高气化效率,提升原料适应性等。为提高燃气热值或特定可燃气体含量,可采用水蒸气气化、富氧气化、双流化床气化、外热式气化等技术;

表2 不同类型气化炉的优点与缺点

限制生物质气化技术推广的因素包括燃气热值低、焦油处理难、气化效率低、炉内结渣和团聚等问题。因此对气化的研究主要方向为提高燃气热值或特定可燃气体含量,降低燃气焦油含量,提高气化效率,提升原料适应性等。为提高燃气热值或特定可燃气体含量,可采用水蒸气气化、富氧气化、双流化床气化、外热式气化等技术;

表2 不同类型气化炉的优点与缺点

3、新一代生物质气化及零碳负碳生产石灰技术应用

为了解决上述传统气化炉的缺点,优化和提升燃气热值、焦油全气化应用等符合石灰生产热工需要,唐山金泉冶化科技产业有限公司开发的石灰窑回收二氧化碳气化技术,利用新型气化技术如两段式气化、化学链气化、气流床气化和等离子体气化等新型气化技术已经开始应用,其中包括多项专利技术:如:《竖窑CO2转化新能源联产石灰的装置与矿化零碳排放方法》及《一种实现负碳排放联产石灰的装置与工艺方法》等。

其中,《竖窑CO2转化新能源联产石灰的装置与矿化零碳排放方法》提供了一种能够克服现有生物质热气化装置存在的不足和缺陷,采“段式串行还原一体发生装置”,通过用化学链燃烧技术来进一步提高生物质气化气的H2和CO的含量、热值以及减少焦油含量,能够充分利用热量的生物质气化及还原装置。通过“再生资源+二氧化碳”的方式,在不借助外部热源的条件下,利用石灰窑排放尾气中低浓度CO2为气化剂与生物质燃料在汽化过程中直接转化,实现快速裂解,制备生成清洁的高热值可燃气体并与石灰窑联产活性石灰。实现了节能、利废、负碳和价值转化四维一体化的解决方案。

《一种实现负碳排放联产石灰的装置与工艺方法》是将生物质固体燃料作为能源提供碳氢源,首先经催化裂解制备碳氢源(以CO和H2等为主)的燃料进行煅烧石灰,煅烧过程产生富含25~42%范围的950~1200℃高温CO2废气。

在生物质催化裂解过程中,可产生8-40%(可调节)范围的高温生物炭(废碳),高温生物炭与来自石灰窑废气循环通道同样高温的CO2废气在密闭的反应器中进行接触发生还原反映,通过调控反应温度、反映时间、废气流速等制备高质量的CO气体燃料,制得的CO作为燃料燃料返回到石灰窑再次进行燃烧煅烧石灰。

该技术可以将生物质催化裂解过程中产生的生物炭90%以上转化为CO燃料,同时把煅烧石灰时产生的CO2废气98%以上转化为CO燃料,既可以达到生物炭废碳回收利用和转化目的,也达到有效降低石灰生产的燃料成本和碳减排目的。

(注:上述两项专利技术将另行发文介绍)。

五、生物质气化气的成本与应用优势

1、在供热领域的成本优势对比

生物质气化气的成本优势很明显。在环保达标的前提下,生物系气化气虽然能量密度比较低,但在供热成本上依然具备较大的竞争优势。比如:

(一)、煤炭800元/吨,可以产出饱和蒸汽约6吨,每蒸吨燃料成本约133元(仅为燃料成本比较,不是综合成本。下同)。

(二)、生物质颗粒900元/吨(中间值),可以生产蒸汽4吨左右,每蒸吨燃料成本约225元。

(三)、生物质气化燃料400元/吨(中间值),可以生产蒸汽3.5吨(含水量大小影响效能,取中间值),每蒸吨燃料成本约114元。

(四)、天然气按每立方米3.5元,80方一蒸吨计算,每吨蒸汽的燃料成本为280元。

2、在石灰生产领域的成本及应用优势对比

(一)、煤炭1100元/吨(优质无烟煤块煤),按照每吨石灰用煤炭145kg计算(平均值),每吨石灰燃料成本约160元(仅为燃料成本比较,不是综合成本。下同)。

(三)、生物质气化燃料400元/吨(中间值),每吨燃料可以生产燃气2600m³(含水量大小影响效能,取中间值),可生产石灰3.7吨,每吨石灰成本约108元。就是按照*低产气量2200 m³计算,也可以生产3吨石灰,每吨石灰成本约133元。

(四)、天然气按每立方米3.5元,按照每吨石灰需要110-120m³计算,每吨石灰的燃料成本为385-420元。

综上所述,生物质燃料气化后生产石灰*具成本优势,而且与燃煤生产石灰工艺相比,省去了脱硫、脱销设备投资和生产运行成本,综合成本更具优势。

特别指出的是,上述生物质成本仅为生物质燃料气化转化成本,不包括前述中唐山金泉公司该技术可以将生物质催化裂解过程中产生的生物炭转化为CO燃料,以及 CO2转化为CO燃料的成本,如考虑该项成本,石灰生产成本将更低。

而且采用具有“零碳”属性的生物质原料气化为CO燃气为主的燃气生产石灰,改变了传统石灰竖窑使用无烟煤或焦炭等石化能源的生产方式,实现了传统能源向绿色能源应用的转变。

资料编辑:

《石灰产业》编辑部

2024年11月08日

为了解决上述传统气化炉的缺点,优化和提升燃气热值、焦油全气化应用等符合石灰生产热工需要,唐山金泉冶化科技产业有限公司开发的石灰窑回收二氧化碳气化技术,利用新型气化技术如两段式气化、化学链气化、气流床气化和等离子体气化等新型气化技术已经开始应用,其中包括多项专利技术:如:《竖窑CO2转化新能源联产石灰的装置与矿化零碳排放方法》及《一种实现负碳排放联产石灰的装置与工艺方法》等。

其中,《竖窑CO2转化新能源联产石灰的装置与矿化零碳排放方法》提供了一种能够克服现有生物质热气化装置存在的不足和缺陷,采“段式串行还原一体发生装置”,通过用化学链燃烧技术来进一步提高生物质气化气的H2和CO的含量、热值以及减少焦油含量,能够充分利用热量的生物质气化及还原装置。通过“再生资源+二氧化碳”的方式,在不借助外部热源的条件下,利用石灰窑排放尾气中低浓度CO2为气化剂与生物质燃料在汽化过程中直接转化,实现快速裂解,制备生成清洁的高热值可燃气体并与石灰窑联产活性石灰。实现了节能、利废、负碳和价值转化四维一体化的解决方案。

《一种实现负碳排放联产石灰的装置与工艺方法》是将生物质固体燃料作为能源提供碳氢源,首先经催化裂解制备碳氢源(以CO和H2等为主)的燃料进行煅烧石灰,煅烧过程产生富含25~42%范围的950~1200℃高温CO2废气。

在生物质催化裂解过程中,可产生8-40%(可调节)范围的高温生物炭(废碳),高温生物炭与来自石灰窑废气循环通道同样高温的CO2废气在密闭的反应器中进行接触发生还原反映,通过调控反应温度、反映时间、废气流速等制备高质量的CO气体燃料,制得的CO作为燃料燃料返回到石灰窑再次进行燃烧煅烧石灰。

该技术可以将生物质催化裂解过程中产生的生物炭90%以上转化为CO燃料,同时把煅烧石灰时产生的CO2废气98%以上转化为CO燃料,既可以达到生物炭废碳回收利用和转化目的,也达到有效降低石灰生产的燃料成本和碳减排目的。

(注:上述两项专利技术将另行发文介绍)。

五、生物质气化气的成本与应用优势

1、在供热领域的成本优势对比

生物质气化气的成本优势很明显。在环保达标的前提下,生物系气化气虽然能量密度比较低,但在供热成本上依然具备较大的竞争优势。比如:

(一)、煤炭800元/吨,可以产出饱和蒸汽约6吨,每蒸吨燃料成本约133元(仅为燃料成本比较,不是综合成本。下同)。

(二)、生物质颗粒900元/吨(中间值),可以生产蒸汽4吨左右,每蒸吨燃料成本约225元。

(三)、生物质气化燃料400元/吨(中间值),可以生产蒸汽3.5吨(含水量大小影响效能,取中间值),每蒸吨燃料成本约114元。

(四)、天然气按每立方米3.5元,80方一蒸吨计算,每吨蒸汽的燃料成本为280元。

2、在石灰生产领域的成本及应用优势对比

(一)、煤炭1100元/吨(优质无烟煤块煤),按照每吨石灰用煤炭145kg计算(平均值),每吨石灰燃料成本约160元(仅为燃料成本比较,不是综合成本。下同)。

(三)、生物质气化燃料400元/吨(中间值),每吨燃料可以生产燃气2600m³(含水量大小影响效能,取中间值),可生产石灰3.7吨,每吨石灰成本约108元。就是按照*低产气量2200 m³计算,也可以生产3吨石灰,每吨石灰成本约133元。

(四)、天然气按每立方米3.5元,按照每吨石灰需要110-120m³计算,每吨石灰的燃料成本为385-420元。

综上所述,生物质燃料气化后生产石灰*具成本优势,而且与燃煤生产石灰工艺相比,省去了脱硫、脱销设备投资和生产运行成本,综合成本更具优势。

特别指出的是,上述生物质成本仅为生物质燃料气化转化成本,不包括前述中唐山金泉公司该技术可以将生物质催化裂解过程中产生的生物炭转化为CO燃料,以及 CO2转化为CO燃料的成本,如考虑该项成本,石灰生产成本将更低。

而且采用具有“零碳”属性的生物质原料气化为CO燃气为主的燃气生产石灰,改变了传统石灰竖窑使用无烟煤或焦炭等石化能源的生产方式,实现了传统能源向绿色能源应用的转变。

资料编辑:

《石灰产业》编辑部

2024年11月08日

首页

首页 飞语

飞语 我的

我的 反馈

反馈