内燃机车、电力机车动车车型多齿轮箱数量也不相同、作业指导书的落实带来操作的繁琐性。

目前齿轮箱换油作业存在的问题主要如下

1、换油工序作业指导书理解与执行不到位、各型号工艺要求不同造成人工作时注油量易出现混淆问题

2、现有换油方式以自然流出、加简易注油工具操作方式

3、现有的排油方式、耗时长、效率慢、单个齿轮箱放油约15-20分钟、每台机车六个齿轮箱作业三个齿轮箱批次放油共需时约四十分钟。

4、注油作业人工手摇式或小功率电泵组成的自制工具进行作业、无法实时监测实际注油量是否符合工艺要求。

5、目前使用的排油方式、油箱沉积物无法彻底排空。

6、作业效率为四台机车班次两人、作业时间长、效率慢无法满足逐渐增加的机车齿轮箱换油任务

7、车号、注油量注油次数、作业过程、数量无自动记录现有情况为新油整桶出库、作业过程及数量均无法规范记录,质检管理人员无法准确检查作业完成情况。

8、现有工具、装置均无过滤功能。

一、主要研究内容

在充分认证设备可行性业、主要对以下几点进行攻关研究

1、单一设备的自动化多功能设计

2、新齿轮油的智能多种模式加注(可调整式定量模式/可调整式非定量模式)

3、动力部分(流体泵)的选型

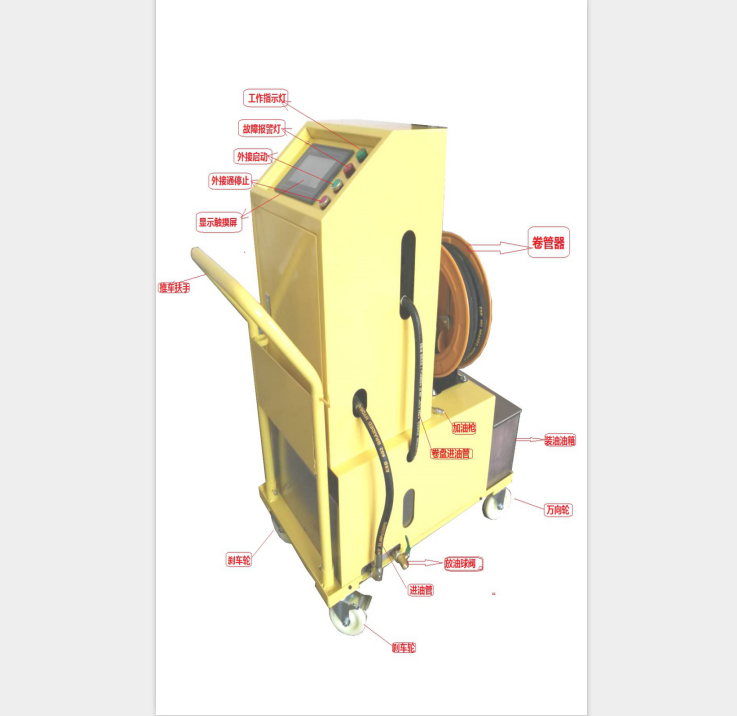

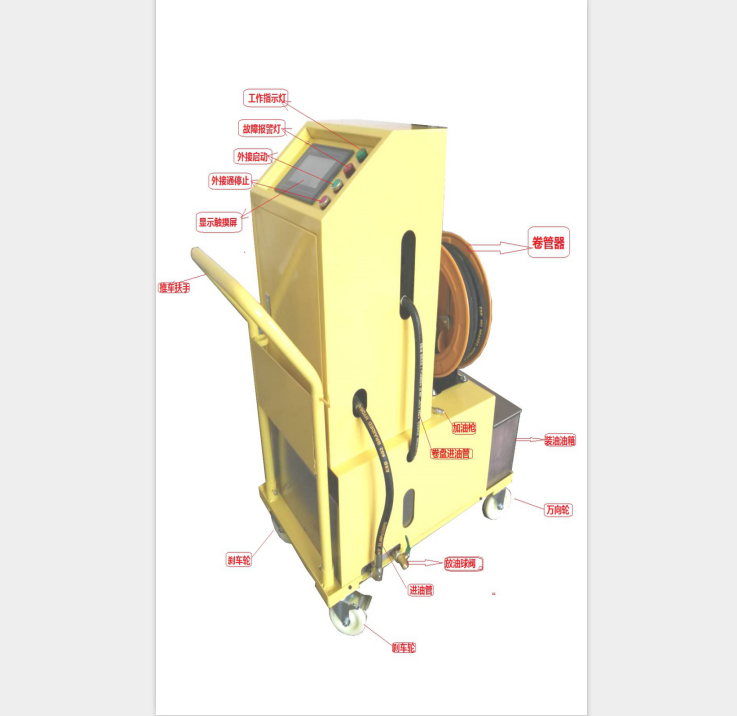

4、设备移动式结构的合理布局。

5、抽注油记录的工作数据管理功能,作业时可自动采集工作数据,自动生成工作报表并储存人输入车号,加注时间点自动记录,注油量自动记录每辆车轴箱注油数量自动记录。

6、人机互控系统,油量可根据车型可调,加油方式可根据使用情况可调

7、PLC的UPS电源安全供电恨性能。

8、油品输出量输入量计量方式,能准确及时测定容积。

9、注油及抽油作业完成后,注油数量及次数抽油数量及次数不足情况下的报警提示

10、设备抽油口的结构设计,沉积物抽取彻底

11、设备加油枪及附属结构设计

12、附加机械式流量显示

13、、加注油的智能停止功能

14、遥控操作功能

15、报警提示功能,适用于抽/注油量不足,每辆车齿轮箱作业数量不足情况

16、适用于齿轮油的过滤器,初步实现大颗粒物杂质的过滤

主要技术指标

1、功率:2.2KW/380V

2、设计系统压力30mpa

3、新油罐容量:100L

4、注油工作半径=《5M.摇控工作半径:40M

5、注油量设置:(1)连续注油.(2)定量注油可设置6个定量值、可选配遥控器实现远距离启动

6、抽注油数据处理方式.自动生成报表.配备USB接口

首页

首页 飞语

飞语 我的

我的 反馈

反馈