- 微信

- 朋友圈

- QQ

- 微博

- 复制链接

- 短信

(a)合金的熔融一一浇铸的温度。

(b)铸模的保温─模温的控制

(C)可以把板栅浇铸时,主要缺陷的产生原因及其防治措施大致总结:

上表只是一般的情况,在生产实践上,不同型号的电池对极板有不同的要求,必须具体问题具体分析。

4.铅锑合金的凝固过程及其原理

板栅的制造过程,实质上是一个铅锑合金的冷却凝固过程,下边将阐述原理,这对一般的合金凝固点有一定的参数意义。

(a)“凝固点法”测定合金的合锑量~步冷曲线。

(i)“凝固点法”是用容积约200ml的带柄铁钳锅,盛去合金液,并插入温度计(0-500℃)。

(ii)步冷曲线可见“凝固点”法实际上就是观察合金液逐步冷却时的温度变化曲线。这种冷却曲线,简称不冷曲线,它的形状与合金的组成有关系。

(b)铅锑合金相图

步冷曲线不能清晰地表现出浓度的关系,这是它的缺点。如果把步冷曲线上析出固体时的温度,对合金液的浓度作图,就克服了这个缺点。这种图叫二元合金相图,如图八。

(C)铅锑合金的平衡冷却晶析过程

上边谈的都是极其缓慢的冷却晶析过程,即平衡冷却晶析过程。

(d)铅锑合金的不平衡冷却晶析过程。

事实上,很少能达成上述的平衡晶析情况,继大多数情况下,冷却不可能很慢,是不平衡晶析过程。平衡是相对的,暂时的有条件的,而不平衡是绝对的,永久的、无条件的。但只有掌握了平衡晶析的情况,才能更好地了解不平衡的过程。

在讨论结晶性高分子的性质时,提到微细体相互联系、相互阻碍,起到相当于交联的作用,使强度与硬度增加。因此,析出的低共熔点致密混合物,也使Pb-Sb合金机械强度增大。正如表一所示,抗张强度与硬度都随含Sb量增加而增长(含Sb量多则低共熔析出多),而在低共熔组成处有*值。从图十六,还可以看出,在252℃低共熔点析出的α-Pb的组成是A点,含3.5%Sb,在平衡晶析,这个α-Pb相组成在冷却到室温过程中,应当沿AS´S线变化,到100℃时含Sb量减到0.44%,而在不平衡晶析,温度下降快,图相中扩散慢,Sb来不及扩散出去,于是α-Pb图相保持3.5%Sb组成并冷却到室温(如图十六的AK线)。这样,它是一个不稳定的相,Sb要慢慢扩散出来,析出Sb来,时间够了,就析出许多微细Sb晶粒,使强度及硬度进一步增长,这种现象叫做时效硬化。由于是析出微晶所致,又叫析出硬化(或沉淀硬化)。板栅制造后,要放置几天,才能涂膏,就是因为这个缘故。

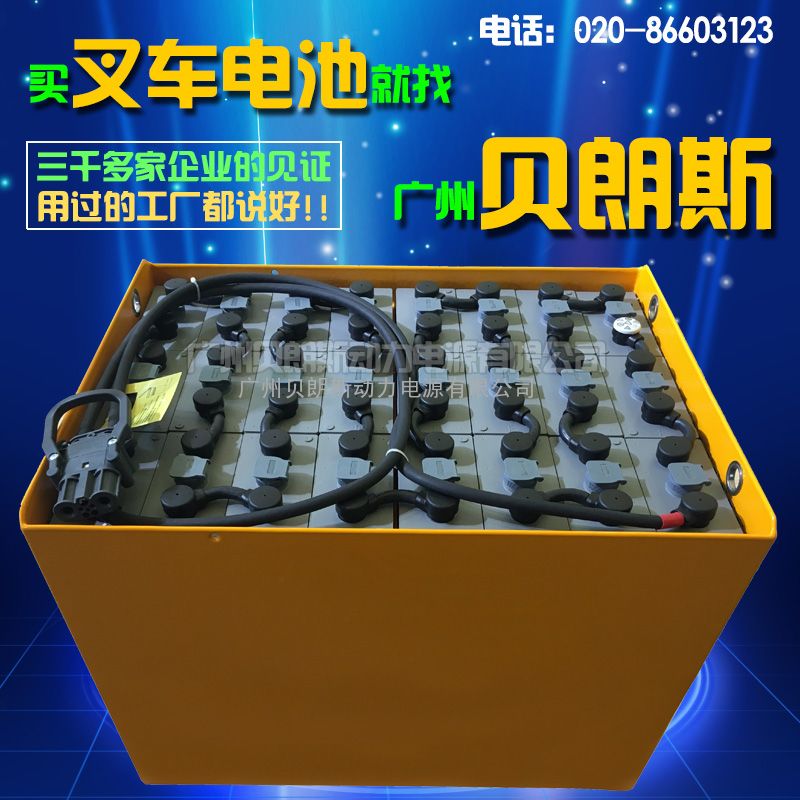

合力电瓶,原装火炬牌叉车用蓄电池

但放置过久,又产生所谓“变脆”问题。这是因为析出是在晶体界面上(也叫晶间夹层),析出多了,就使合金在看晶界方向比较脆弱,容易脆裂。Pb-Sb合金板栅放置1-3月时,还不要紧,但特别是添加有少数杂质如银等,在晶界上析出,使板栅比较快的很脆了。因此,极板制造后,也不宜放置过久,

过冷度越大,冷却越快,晶核形成速度与晶粒生长速度都和它有关。过冷度不大时,;两个速度都随过冷度增大而增长,但晶核生长速度增长更快,这是因为晶核是“凭空”形成的,而形成的晶核的生长是在晶核表面上析出,表面上有棱角、缺陷,析出容易的多。过冷度大时,两个速度都经历一个*低点而减少,生长速度减到更多,这是由于析出固体后,要扩散过来才能继续析出,过冷度太大,温度过低,扩散太慢,因而速度下降。

虽然过冷度与析出晶粒大小有关系。在过冷度为2时晶析,晶核形成速度较小,而生长速度较大,因之,生成不多的晶核迅速生长,形成比较粗大均匀的晶粒,在过冷度为3时,晶核形成速度与生长速度都比较大,可以得到均匀致密而较细的晶粒,在过冷度为1时,两者的速度都较小,形成粗大晶粒,有时会产生缩孔、气孔,甚至出现裂纹,同时由于晶粒生长很慢,杂质有时间进行聚集,某中于晶界上,引起晶界腐蚀或点蚀。

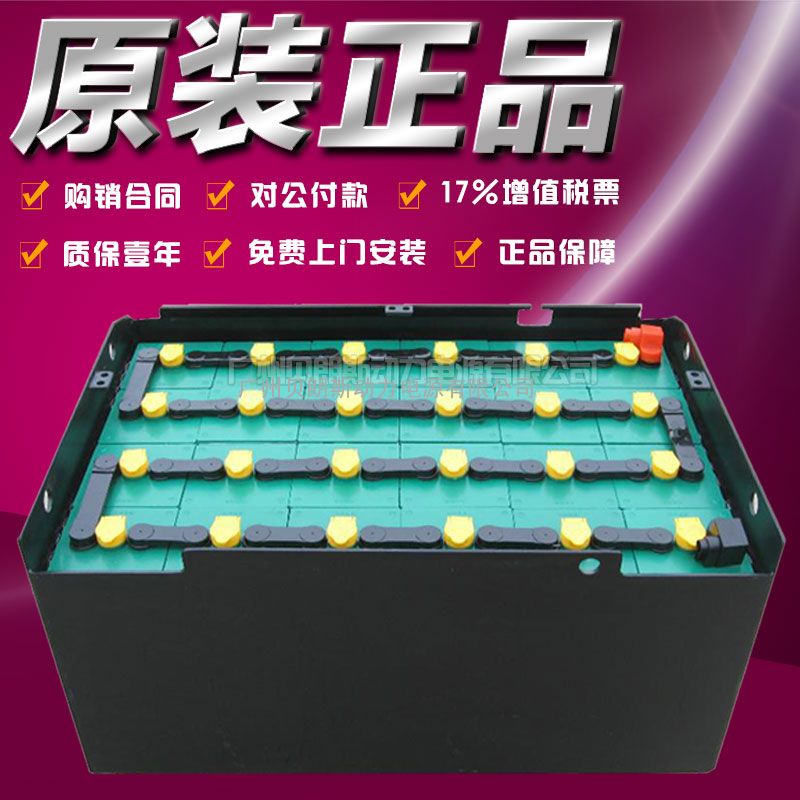

| 品牌: | 淄博火炬 |

| 型号: | 24-D-400BS |

| 化学类型: | 铅酸 |

| 电压: | 48V |

| 类型: | 牵引型 |

| 电池盖和排气栓结构: | 开口式 |

| 额定容量: | 400Ah |

| 外形尺寸: | 960*600*465 mm |