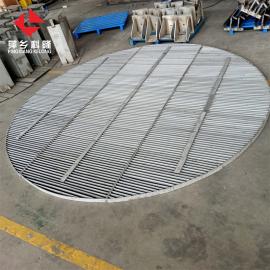

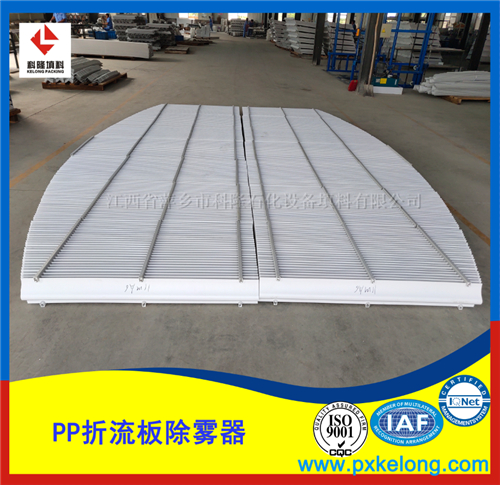

PP折流板除雾器分二通道除雾器三通道除雾器

PP折流板除雾器应用原理:当带有液滴的烟气进入除雾器通道时,由于流线的偏折,和气流携带惯性力的作用下实现气液分离,部分液滴撞击在除雾器叶片时被捕集,液滴在除雾器叶片上再不断汇集,到一定程度在自身的重力下回到洗涤池。而残留在除雾器叶片上固体物质在冲洗水作用下也被回收到洗涤池里。如此循环工作除雾器既能起到除雾净化的作用又不会因自身积垢造成阻塞,影响系统正常工作。

PP折流板除雾器的主要设计参数 :

1、烟气流速:通过除雾器断面的烟气流速过高或过低都不利于除雾器的正常运行,烟气流速过高易造成烟气二次带水,从而降低除雾效果,同时流速过高造成系统阻力大,能耗高。通过除雾器断面的烟气流速过低,不利于气液分离,同样不利于除雾效果。此外设计的流失低,吸收塔断面尺寸加大,投资也随之增加。设计烟气流速应接近临界流速。根据不同除雾器叶片结构及布置形式,设计流速一般选定在 3.5-5.5m/s 之间。烟道式可在 3.5-7.0m/s 之间

2、除雾器叶片间距:叶片间距的大小,对除雾器的除雾效率有很大影响。随着叶片间距的增大除雾效率降低。板间距离的增大,使得颗粒在通道中流通面积变大,同时气流的速度方向变化趋于平缓,而使得颗粒对气流的跟随性更好,易于随着气流流出叶片通道而不被捕捉,因此除雾效果降低。除雾器叶片间距的选取对保证除雾效率,维持除雾系统稳定运行至关重要。叶片间距大,除雾效率低,烟气带水严重,易造成引风机、换热器故障,导致整个系统非正常停运。叶片间距选取过小,出加大能耗外冲洗的效率也有所下降,叶片上易结垢、堵塞,*终也会造成整个系统停运。叶片间距根据系统烟气特征(流速、so2含量、带水负荷粉尘浓度)、吸收利用率、叶片结构等综合因素进行选择。叶片间距一般设计为 22-75之间。目前脱*系统中常用的除雾器叶片间距 25-40之间。

PP折流板除雾器的特性参数 :

1、除雾器的临界分离粒径:波形板除雾器利用液滴的惯性力进行分离的,在一定的气流流速下,粒径大的液滴惯性力大易于分离,当液滴粒径小于一定程度时,除雾器对液滴就失去分离捕捉能力。除雾器临界分离粒径是指除雾器在一定气流流速下能被完全分离捕捉的*小液滴粒径。除雾器临界分离粒径越小,表明除雾器的除雾性能就越高。

一、屋脊式除雾器临界分离粒径:15-30um,一级 20-30mm,二级 15-20mm

二、菱形除雾器临界分离粒径:18-30um,一级 25-35mm,二级 18-25mm

三、平板形除雾器临界分离粒径:28-40um,一级 30-45mm,二级 28-30mm

四、烟道垂直形除雾器临界分离粒径:35-55um,一级 45-55mm,二级 35-45mm

高效折流板捕雾器特别适用于塔器特别适用于塔器顶部或侧线气相出口,以脱除气相中夹带的雾状液滴、液沫及微量固体颗粒。特别是当气相中含有微量固体颗粒及晶体时,新型高效折流板除沫(雾)器有较强的抗堵塞性能,是丝网除沫器所不可替代的,一个设计合理、性能良好的折流板除沫(雾)器应该具有如下特征:

高效折流板捕雾器具有除沫(雾)效率高,操作弹性大,适应性强等优点,在国内多套大型装置中成功应用,取得了很好的经济效益及社会效益。

1、操作弹性大,通常可达60-120%,有时甚*达40-140%;

2、对大雨5-以上的液滴,脱除效率一般大于95%;

3、液体再夹带量少,改善了除沫(雾)效果,提高了处理能力;

4、除沫器内具有良好的液体手机和排液结构;

5、气体水平方向进入,折流板竖直排布;

我公司(江西省萍乡市科隆石化设备填料有限公司)生产的折流板主要材质有:塑料折流板填料、不锈钢折流板填料、钛材折流板填料、碳钢折流板填料、玻璃钢折流板填料等。