- 微信

- 朋友圈

- QQ

- 微博

- 复制链接

- 短信

现阶段对NOx的控制技术主要包括低氮燃烧技术、SNCR和SCR,高效脱硫技术包括旋汇耦合、双塔双循环、单塔双循环、单塔双区、双托盘和文丘里棒等脱硫技术,而除尘的工艺包括前端的低低温除尘、后端的湿式静电除尘和管束式除尘除雾装置等。由于现阶段对NOx的控制方式在吸收装置和布置方式等方面比较单一,因此超低排放的研究方向主要集中于脱硫和除尘两个方面,各环保公司都提出了自己的技术路线,都是将高效脱硫和高效除尘技术结合起来应用。市场需求度是评定技术是否优秀的主体,需要从减排效果、节能效果、运行的稳定性、改造难易程度和投资费用等进行全面评估。本文将针对廊青环保的管束式除尘除雾技术及其运用情况进行介绍和分析。

2管束式除尘除雾技术介绍

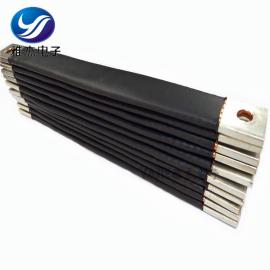

管束式除尘器是由廊青环保自行研发的高效除尘除雾装置,已取得了国家专利(专利号为:管束式除尘器是SPC-3D脱硫除尘深度净化技术的组成部分,既可单独使用也可与廊青环保另外一专利技术旋汇耦合装置一起使用,单独使用时能在吸收塔内实现以较低能耗完成粉尘的超低排放,而和旋汇耦合装置一起使用时能在一个塔内实现以较低能耗完成燃煤烟气SO2和粉尘的超低排放。

2.1管束式除尘除雾技术的工作原理

管束式除尘器是除雾除尘装置,应用于湿法脱硫塔饱和净烟气携带的雾滴和尘的脱除净化。使吸收塔出口尘排放值不大于5mg/Nm³,雾滴排放值不大于25mg/Nm³。管束式除尘除雾装置组成单元示意图如图1所示。

其工作原理是利用凝聚、捕悉和湮灭的原理,在烟气高速湍流、剧烈混合、旋转运动的过程中,将烟气中携带的雾滴和粉尘颗粒脱除。凝聚是指烟气中夹杂的细小的液体颗粒相互之间碰撞而凝聚成较大的颗粒后沉降下来;捕悉是指细小的液体颗粒跟随气体与湍流器中的持液层充分接触后,被液体捕悉实现分离;湮灭是指细小的液体颗粒与被抛洒至湍流器的表面时,形成附着液膜从而在烟气中脱离出来;这三种运动过程同时将夹杂在液滴其中的尘除去。

管束式除尘器即是一种具有凝聚、捕悉、湮灭作用的装置。首先,流经除尘器的气流高速湍动,促进烟气中大量细小雾滴与尘颗粒的互相碰撞,凝聚为较大颗粒;其次,导流叶片形成的高速气流,形成极高的切向速度,将液滴、细尘高速甩脱向壁面,与壁面的液膜接触后被截留,实现捕悉分离;***后,高速旋转的壁面液膜可保证同向运动的雾滴接触后湮灭,不产生二次雾滴;为保证除尘效果,依据项目条件装置内设置了多级导流叶片,延长了气体停留时间,提高了除尘器对尘颗粒的分离效果。

2.2技术优势

常规屋脊式除雾器由于捕捉原理的制约,无法捕悉粒径小于20μm的细小液滴,而目前控制脱硫塔出口5mg/Nm³的尘排放浓度就是控制对细小粉尘和细小石膏浆液液滴的脱除。若采用湿式静电除尘器技术,不但存在一次投资大,运行费用高的问题,而且占地面积大。

管束式除尘除雾技术的优势如下:

初投资省,运行费用低;

占用空间小,利于新建和改造项目的总平面布置;

运行阻力低,除尘器运行阻力为300~500Pa。

2.3管束式除尘除雾技术在吸收塔内的安装和运行

管束式除尘器采用模块化设计,其布置在喷淋层上部即除雾器的位置,代替常规除雾器的使用功能,且除雾除尘效果远远优于目前常用的屋脊式除雾器。

对于新建脱硫机组,在吸收塔上部留出比二层屋脊式除雾器低的安装空间,并设计与屋脊式除雾器强度相当的支撑梁,直接将模块式管束式除尘除雾装置安装在梁上。

设置上下两层冲洗水即可满足冲洗要求,比常规屋脊式除尘器节省安装空间、减少冲洗水量、减少电动阀门配置。根据管束式除尘除雾技术的运行阻力,设置和调整冲洗水的冲洗频率和冲洗效果。

3管束式除尘除雾技术的应用

3.1管束式除尘除雾技术在320MW机组上的运用

河北某热电厂共安装8×320MW汽轮发电机组,一期4×320MW纯凝机组1995年建成投产,二期工程4×320MW纯凝机组于2001年内建成投产。从2008年开始,分两期对8台机组全部进行了脱硫改造,到2014年12月,8×320MW汽轮发电机组,达到改造预期效果。

根据国家发展改革委、环境保护部、国家能源局三部委联合下发《煤电节能减排升级与改造行动计划(2014—2020年)》(发改能源(2014)2093号),本机组需再次进行脱硫除尘增容提效改造。

2015年3月,热电厂采用了管束式除尘除雾技术对8#机组脱硫系统进行除尘改造示范,该工程已于2015年5月完成改造并成功投运。

改造内容:

拆除原有二级除雾器及其冲洗水,更换为管束式除尘除雾装置,利旧原有除雾器冲洗水泵。

改造后达到了粉尘超低排放要求,2015年6月由东北电力科学研究院现场进行实测,数据显示,当8#机组入口粉尘浓度范围在20~25mg/Nm³时,出口粉尘浓度折算后范围是3.7~4.6mg/Nm³,雾滴含量范围为15~19.2mg/Nm³,平均值是17.62 mg/Nm³[3],达到了超低排放的标准,装置运行至今效果良好。

3.2管束式除尘除雾技术在600MW机组上的运用

河南某热电厂现有2×600MW机组于2011年建成投产,同步建设两套脱硫装置,一炉一塔配置,采用石灰石-石膏湿法烟气脱硫工艺,采用2层除雾器。建成后吸收塔入口烟尘浓度小于50mg/Nm³时,吸收塔出口烟尘浓度≦30mg/Nm³,吸收塔出口除雾器后携带的水滴含量小于80mg/Nm³。

随着社会发展,目前国内大气环境遭受着前所未有的粉尘污染冲击,为保证大气污染物排放指标要求,同时尽量降低烟尘排放浓度,电厂已对烟气系统进行电除尘高频电源改造,经改造后,保证机组电除尘器出口粉尘排放量为25mg/Nm³。

2015年3月,采用了管束式除尘除雾技术对2×600MW机组脱硫系统进行除尘改造,该工程已于2015年4月完成改造并成功投运。

改造内容:

拆除原有二级除雾器及其冲洗水,更换为管束式除尘除雾装置,更换原有除雾器冲洗水泵。

2015年4月由河南省环境监测中心对改造后的烟气现场进行实测,数据显示,1#、2#机组出口粉尘浓度实测值分别为4.4mg/Nm³和3.83mg/Nm³,折算后分别为4.07mg/Nm³和3.5mg/Nm³[4],达到了超低排放的标准,装置运行至今效果良好。

3.3管束式除尘除雾技术在1000MW机组上的运用

湖北某电厂2×1000MW超超临界燃煤机组原有的脱硫装置采用石灰石-石膏湿法工艺,按一炉一塔设计。原有的脱硫除尘装置设计燃煤收到基含硫量为2.4%,在燃用脱硫除尘设计煤种,BMCR工况时100%的烟气设计脱硫效率不小于96.4%,附带除尘效率不小于60%。#3炉脱硫除尘装置于2010年10月份投产,#4炉脱硫除尘装置于2013年8月份投产。随着社会发展和国家相关环保标准的日益严格,为保证大气污染物排放指标要求,同时尽量降低烟尘排放浓度,电厂决定对#3、#4锅炉烟气进行超洁净脱硫除尘一体化技术改造,改造后烟尘目标是入口烟气烟尘排放量为50mg/Nm³(标干,6%氧)时,保证烟囱出口烟尘排放量低于5mg/Nm³(标干,6%氧),烟气携带的雾滴含量小于30mg/Nm³(标干,6%氧)。

2015年4月,采用了管束式除尘除雾技术对3#、4#机组脱硫系统进行除尘改造示范,该工程已于2015年6月完成改造并成功投运。

除尘除雾改造内容:

拆除原有除雾器及其冲洗水,更换为管束式除尘除雾装置,利旧原有除雾器冲洗水泵。

改造后达到了粉尘超低排放标准,至今运行状况良好,且于2015年7月通过对现场进行的实测并对比DCS数据报表得出测试结果,根据测试结果来看出口达到改造要求,由于正式报告暂未出具,因此此处未给出具体数值。

4结论

上述应用案列表明管束式除尘除雾技术完全可以在吸收塔内实现除尘除雾,实现粉尘污染物的超低排放,且基本能达到5mg/Nm³以下。管束式除尘除雾技术不增加用电设备,有效降低了运行成本。同等排放指标要求下,比常规除尘技术投资低40%左右,减少了企业的投资压力。另外系统改造简便,在脱硫塔内完成,不改变塔体主体结构及其内部其他部件,没有附加装置,且不增加动设备和用电设备,便于运行人员的实际操作。改造周期短,20~30天即可完成整个工程改造。

管束式除尘除雾技术具有效率高、能耗低、适应性强、工期短、不额外增加场地、操作简便等特点,为现役机组提效改造及新建机组实现超低排放和深度净化提供了创新性的解决方案。

| 品牌: | 廊青 |

| 加工定制: | 是 |

| 型号: | LQ-GS |

| 处理浓度: | 10 mg/l |

| 处理风量: | 100000 m3/h |

| 启燃温度: | 120 ℃ |

| 空速: | 3.5 |

| 适用领域: | 脱硫塔 |