- 微信

- 朋友圈

- QQ

- 微博

- 复制链接

- 短信

一、储罐氮封系统的应用:

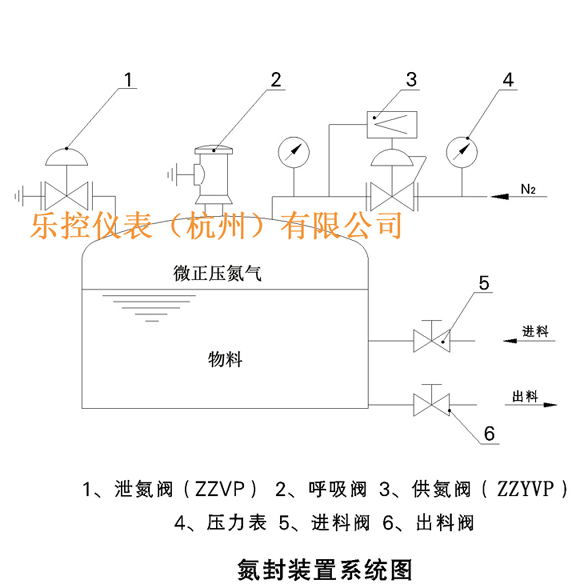

在储存物料过程中,既要减少油品蒸发损耗,又要尽量避免与空气接触,防止氧化变质, 采用氮气密封能起到有效的作用,使得储罐顶部的气相空间达不到爆炸极限以保证安全。 为防止储罐内物料因与进入的外界气体(空气)接触而被污染变质或与外界进入的气体 (空气)发生化学和(或)生物反应,常需设置气封系统。用气封,气使储罐内维持一定压 力(正压),防止储罐内物料与外界气体接触。

需设氮封的介质如下所列:甲醇、醋酸乙烯、醋酸甲酯、对苯二甲酸、乙醛、苯、乙苯、 苯乙烯、烷基化液、脱氢混合物、二乙苯、环氧乙烷、环氧丙烷、粗二氯乙烷、精制二氯乙烷、 三苯基膦等。 甲醇、醋酸乙烯、醋酸甲酯、乙醛闪点低,当其储罐出料或气温下降时若不采取氮封,会由呼 吸阀吸入空气而在储罐上部空间形成爆炸性混合物。

氮封主要应用于储罐、超纯水箱等密闭空间用于微正压氮气保护装置。用氮气保护物料不与空气直接接触,防止物料污染受损。通常一套氮封系统由供氮阀、泄氮阀和呼吸阀组成。当罐内出料时,压力降低,此时供氮阀打开补氮气;当进料时,罐内压力升高,泄氮阀自动打开泄压力;如遇供氮阀泄氮阀失效时,呼吸阀启动以保护储罐安全。整套装置无需电源气源,即自动调节工作。

二、产品简介:

ZZYYVP-16B带指挥器操作自力式微压调节氮封阀装置无需外加能源,利用被调介质本身压力变化而实现自动调节,使阀后压力恒定,整机具有动作灵敏、控制压力波动小、节约能源。

采用动力源与信号点分开检测的方法,外加可调节流装置,使整台阀门的调节精度大大提高,减压比可达2000:1。广泛应用于各种气体减压稳压的自动控制场合,特别适合作为氮封的供氮阀使用,具有持续供氮压力波动小、反应灵敏等特点。

要正确使用调节阀,尤其是选择调节阀,必须首先搞清楚调节阀的使用功能,做到放矢,方能选好所需的调节阀。调节阀功能:顾名思义,调节阀的首要功能就是调节,其主要表现在五个方面:

(1)流量特性:流量特性是反映调节阀的开度与流量的变化关系,以适应不同的系统特性要求,如对流量调节系统反应速度快需对数特性;对温度调节系统反应速度慢,需直线流量特性。流量特性反应了调节阀的调节品质。

(2)可调范围R:可调范围反映调节阀可控制的流量范围,用R=Qmax;Qmin之比表示。R越大,计节流量的范围越宽,性能指标就越好。通常阀的R=30,好的阀,如V型球阀、全功能超经型调节阀,R可达100-200。

(3)小开度工作性能:有些阀受到结构的限制,小开度工作性能差,产生启跳、振荡,R变得很小,如双座阀、衬胶蝶阀。好的阀小开度应有微调功能,即可满足很小流量的调节阀,且工作又要求十分平衡,这类阀如V型球阀、偏心旋转阀、全功能超轻型调节阀。

(4)流量系数Kv:流量系数表示通过流量的能力,同口径Kv值越大越好,特别球阀、蝶阀类,它们的Kv值是单座阀、双座阀、套筒阀的2-3倍。

(5)调节速度:满足系统对阀动作的速度要求。

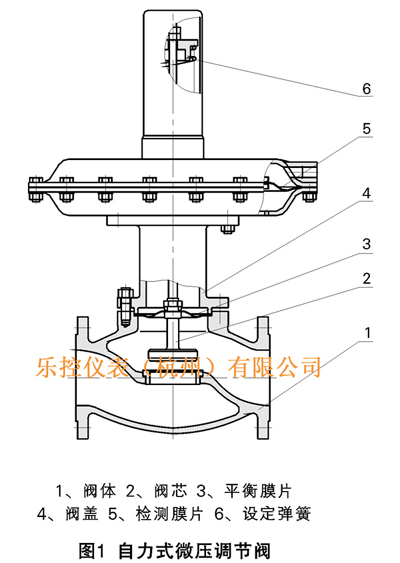

三、特点:

1、该阀无需外加能源,能在无电无气的场合工作,既方便又节约了能源。

2、大而灵敏的检测膜片,保证了控制点的压力精度。

3、整机采用无填料设计,动作迅速。

4、压力设定点分段范围细且相互交错,选用方便。

5、压力设定方便,运行时可连续无干扰地进行设定,免维护使用。

6、配取压力管及接头,安装更加简捷、可靠。

7、信号检测执行器与动力执行机构分开,使整台调压阀减压力比可达2000:1。

8、增设可调节流装置,调试简单方便。

9、阀内件设计压力补偿装置,完全消除压力波动对设定精度的影响,调节更加稳定。

四、阀门材质选型:

ZZYYVP-16B带指挥器操作自力式微压调节氮封阀装置通常被人为是受其保护的压力容器或压力系统的一部分,在选择氮封阀阀的材料时,必须慎重考虑。特别是对于保压和承压部件,其材料的选择必须符合规范和标准的要求。氮封阀的主要保压或承压部件是阀体,阀盖以及连接阀体和阀盖的螺栓也被认为是安全阀保压壳体的一部分,因此压力容器规范对阀盖和连接螺栓也有材料方面的要求。这些部件的故障可能导致压力、高温介质或化学物质的泄露。

影响安全阀部件材料选择的因素包括:压力、温度、腐蚀性介质或环境、相关的应用规范和标准。

关健部件的材料的选择:阀门的某些部件对于闪的安全运转和功能来说尤其关键。这些部件可分为以下几类:

保压部件:保持进口压力(阀体)或出口压力(阀盖)的部件,包括阀体阀盖连接螺栓。

长期接液部件:与介质长期接触的部件并保持阀的密封性。

导向部件:提供阀瓣到喷嘴的导向,并确保阀杆在任何时间都以上下运动。

弹簧:提供使阀闭合的作用力。

波纹管(仅限平衡式设计):提供背压补偿和/或夺导向部件和弹簧的防腐蚀保护功能。

五、整机工作原理:

供氮阀是一种控制阀后压力的调节阀,其初始位置的阀芯在开启位置,当指挥器执行机器检测到阀后压力升高至设定值,自动关闭指挥器,随即主阀开度逐渐减小,直至阀后压力稳定在要求的设定值。

泄氮阀:当压力超过设定值时,阀门开启泄压。

六、规格用技术参数:

主要参数及主要性能指标见表一 表一

|

公称通径DN(mm) |

20 |

25 |

40 |

50 |

80 |

100 |

150 |

||||||

|

阀座直径(mm) |

6 |

15 |

20 |

25 |

32 |

40 |

50 |

65 |

80 |

100 |

125 |

150 |

|

|

额定流量系数Kv |

0.32 |

5 |

8 |

11 |

20 |

30 |

48 |

75 |

120 |

190 |

300 |

480 |

|

|

压力调节范围KPa |

0.1~0.5、0.4~5.0、4.0~12.0、 |

||||||||||||

|

公称压力PN(MPa) |

1.6 |

||||||||||||

|

被调介质温度(℃) |

-5~+100 |

||||||||||||

|

流量特性 |

快开 |

||||||||||||

|

调节精度(%) |

≤±5 |

||||||||||||

|

执行机构有效面积(cm2) |

100 |

200 |

280 |

400 |

|||||||||

|

信号接口 |

内螺纹M10×1.5 |

M16X1.5 |

|||||||||||

2、压力调节范围见表二 表二

|

压力调节范围(KPa) |

指挥器膜室 有效面积(cm2) |

执行机构膜室 有效面积(cm2) |

使用阀门口径(mm) |

|

0.1~0.5 |

1200 |

100 |

20~32 |

|

0.4~5.0 |

600 |

||

|

4.0~12.0 |

400 |

||

|

0.1~0.5 |

1200 |

200 |

40~50 |

|

0.4~5.0 |

600 |

||

|

4.0~12.0 |

400 |

||

|

0.1~0.5 |

1200 |

400 |

65~100 |

|

0.4~5.0 |

600 |

||

|

4.0~12.0 |

400 |

||

|

0.1~0.5 |

1200 |

600 |

125~150 |

|

0.4~5.0 |

600 |

||

|

4.0~12.0 |

400 |

3、主要零件材料见表三 表三

|

零 件 名 称 |

材 料 |

|

气动活塞式执行机构,指挥器 |

组合件 |

|

阀体,阀盖 |

ZG230-450,ZG0Cr18Ni9Ti,ZG0Cr18Ni12Mo2Ti |

|

推杆,阀杆 |

2Cr13,1Cr18Ni9 |

|

阀座 |

1Cr18Ni9Ti |

|

阀芯(软密封)/填料 |

聚四氟乙烯 |

|

膜片 |

橡胶夹增强涤纶织物/四氟膜片/氟橡胶膜片 |

|

弹簧 |

1Cr18Ni9Ti、60Si2Mn |

七、阀体强度和试验:

试验前,必须将阀门腔体内的油污、水渍、杂质清理干净,在阀体两端及接座处安装度压板封堵,安装加压泵、压力表、截止阀和排气阀等。将自来水向阀体腔内冲压并保压,压力等级根据阀门技术要求和阀门试验标准来确定,保压时间10min。重点检查阀体承压面、焊缝处,若外泄漏和结构损失,方可认为合格。

1、单体密封试验:

试验介质为液体:试验前,全开阀门,将其腔内的水渍、杂质、油污清理干净,完全关闭阀门后,安装试压板、加压泵、压力表、截止阀、排气阀等。从进口盲板处对阀充入自来水,水压力等级根据阀门技术要求和阀门试验标准来确定,保压时间3min。泄漏量符合行业标准(GB/T4213-2008)的相关规定,可认为合格。

试验介质为气体:试验前,全开阀门,将其腔内的水渍、杂质、油污清理干净,完全关闭阀门后,安装试压板、加压泵、压力表、截止阀、排气阀等。从进口盲板处对阀充入温度为5~10℃的清洁空气,压力等级根据阀门技术要求和阀门试验标准来确定,保压时间3min。泄漏量符合行业标准(GB/T4213-2008)的相关规定,可认为合格。

2、动作试验:

空载动作试验:试验前,全开阀门将其腔内的水渍、杂质、油污清理干净,完全关闭阀门;外接液压驱动阀门开关数次,若阀门在开启过程能正常动作,全行程时间满足要求且没有异响声等现象,则认为合格。

带负载开启试验:试验前,全开阀门将其腔内的水渍、杂质、油污清理干净,完全关闭阀门;阀体一端安装试验盲板并安装加压力泵、压力表、截止阀等。对密封腔内充入干净空气压压,压力等级根据阀门技术要求和阀门试验标准来确定,持续一分钟。外接液压站驱动阀门开关次数,若阀门在开启过程中能正常动作,全行程时间满足要求且没有异响声等现象,则认为合格。

总之,新购调节阀必须经过强度试验、密封试验和动作试验,验收合格后方可投入使用。

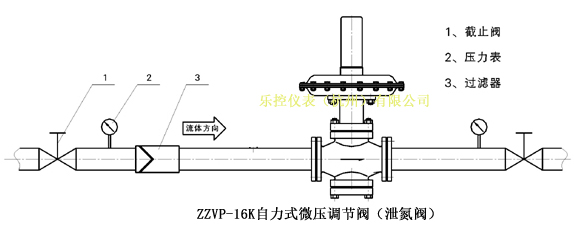

八、安装方式说明:

九、氮封方案示意图及工作原理:

当储罐出液阀开启,放料时,液面下降,气相部分容积增大,罐内氮气压力降低,供氮阀开启,向储罐注入氮气,罐内氮气压力上升,当罐内压力上升至供氮阀压力设定值时,供氮阀自动关闭。

当储罐进液阀开启,进料时,液面上降,气相部份容积减小,罐内压力升高,当高于泄氮阀压力设定值时,泄氮阀打开,向外界释放氮气,罐内氮气压力下降,降至泄氮阀压力设定值时,泄氮阀自动关闭。

阀门选用说明:

一般供氮压力在300~800KPa左右,氮封设定压力1KPa,泄氮压力2KPa,呼吸阀呼气压力3KPa,吸气压力-300Pa。

罐顶呼吸阀仅起安全作用,是在主阀失灵,导致罐内压力过高或过低时,起到安全作用,在正常情况下不工作。

泄氮阀安装在罐顶,口径一般与进液阀口径相近,但工况参数不一样,需进选型计算再定。

一般供氮阀选用ZZYVP-16B供氮阀,泄氮阀选用ZZVP-16K泄氮阀、HXF-10呼吸阀采用阻火式。

安装注意事项:

氮封阀利用介质自身的压力操作执行机构,在执行机构内充满介质,故合理的安装方式将提高设定点的调节精度和增加阀门的使用寿命。

在安装时取压点的位置应离调压阀有适当距离,大于6~10倍管道直径。

建议安装旁路以供定期检修。

指挥器与主阀可分开安装。

十、氮封阀门通径和介质流速之间的关系分析:

阀门的流量与流速主要取决于阀门的通径,也与阀门的结构型式对介质的阻力有关,同时与阀门的压力、温度及介质的浓度等诸因素有着一定内在联系。

阀门的流道面积与流速、流量有着直接关系,而流速与流量是相互依存的两个量。当流量一定时,流速大,流道面积便可小些;流速小,流道面积就可以大些。反之,流道面积大,其流速小;流道面积小,其流速大。

介质的流速大,阀门通径可以小些,但阻力损失较大,阀门易损坏。流速大,对易燃易爆介质会产生静电效应,造成危险;流速太小,效率低,不经济。对粘度大和易爆的介质,应取较小的流速。油及粘度大的液体随粘度大小选择流速,一般取0.1~2m/s。

一般情况下,流量是已知的,流速可由经验确定。通过流速和流量可以计算阀门的公称通径。

阀门通径相同,其结构型式不同,流体的阻力也不一样。在相同条件下,阀门的阻力系数越大,流体通过阀门的流速、流量下降越多;阀门阻力系数越小,流体通过阀门的流速、流量下降越少。

各种介质常用流速见下表:

|

流体名称 |

使用条件 |

流速 |

|

饱和蒸汽 |

DN>200 |

30~40 |

|

过热蒸汽 |

DN>200 |

40~60 |

|

低压蒸汽 |

ρ<1.0(绝压) |

15~20 |

|

中压蒸汽 |

Ρ=1.0~4.0(绝压) |

20~40 |

|

高压蒸汽 |

Ρ=4.0~12.0(绝压) |

40~60 |

|

压缩气体 |

真空 |

5~10 |

|

氧气 |

Ρ=0~0.05(表压) |

5~10 |

|

煤气 |

2.5~15 |

|

|

半水煤气 |

Ρ=0.1~0.15(表压) |

10~15 |

|

天然气 |

30 |

|

|

氮气 |

Ρ=5~10(绝压) |

15~25 |

|

氨气 |

真空 |

15~25 |

|

乙炔水 |

30 |

|

|

乙炔气 |

ρ<0.01(表压) |

3~4 |

|

氯 |

气体 |

10~25 |

|

氯化氢 |

气体 |

20 |

|

液氨 |

真空 |

0.05~0.3 |

|

氢氧化钠 |

浓度0~30% |

2 |

|

硫酸 |

浓度88%~93% |

1.2 |

|

盐酸 |

1.5 |

|

|

水及粘度 |

Ρ=0.1~0.3(表压) |

0.5~2 |

|

自来水 |

主管Ρ=0.3(表压) |

1.5~3.5 |

|

锅炉给水 |

>3 |

|

|

蒸汽冷凝水 |

0.5~1.5 |

|

|

冷凝水 |

自流 |

0.2~0.5 |

|

过热水 |

2 |

|

|

海水、微碱水 |

Ρ<0.6(表压) |

1.5~2.5 |

注:

DN值的单位为:mm;

Ρ值的单位为:MPa。

闸阀的阻力系数小,仅在0.1~1.5的范围内、;

口径大的闸阀,阻力系数为0.2~0.5;

缩口闸阀阻力系数大一些。

截止阀的阻力系数比闸阀大得多,一般在4~7之间。Y型截止阀(直流式)阻力系数*小,在1.5~2之间。

锻钢截止阀阻力系数*大,甚至达8。

止回阀的阻力系数视结构而定:旋启式止回阀通常约为0.8~2,其中多瓣旋启式止回阀的阻力系数较大;

升降式止回阀阻力系数*大,高达12。

旋塞阀的阻力系数小,通常约为0.4~1.2。

隔膜阀的阻力系数一般在2.3左右。

蝶阀的阻力系数小,一般在0.5以内。

球阀的阻力系数*小,一般在0.1左右。

上述阀门的阻力系数是阀门全开状态下的数值。

阀门通径的选用,应考虑到阀门的加工精度和尺寸偏差,以及其它因素影响。阀门通径应有一定的富裕量,一般为15%。在实际的工作中,阀门通径随工艺管线的通径而定。

十二、常见氮封阀门填料处的泄露及解决办法:

填料处泄露的原因:

1、填料选用不对,不耐介质的腐蚀,不耐阀门高压或真空、高温或低温的使用;

2、填料安装不对,存在着以小代大、螺旋盘绕接头不良、上紧下松等缺陷

3、填料超过使用期,已老化,丧失弹性

4、阀杆精度不高,有弯曲、腐蚀、磨损等缺陷

5、填料圈数不足,压盖未压紧;

6、压盖、螺栓、和其他部件损坏,使压盖无法压紧;

7、操作不当,用力过猛等;

8、压盖歪斜,压盖与阀杆间空隙过小或过大,致使阀杆磨损,填料损坏。

预防、排除方法:

1、应按工况条件选用填料的材料和型式;

2、按有关规定正确的安装填料,盘根应逐圈安放压紧,接头应成30℃或45℃;

3、使用期过长、老化、损坏的填料应及时更换;

4、阀杆弯曲、磨损后应进矫直、修复,对损坏严重的应及时更换;

5、填料应按规定的圈数安装,压盖应对称均匀地把紧,压套应有5mm以上的预紧间隙;

6、损坏的压盖、螺栓及其他部件,应及时修复或更换;

7、应遵守操作规程,除撞击式手轮外,以匀速正常力量操作;

8、应均匀对称拧紧压盖螺栓,压盖与阀杆间隙过小,应适当增大其间隙;压盖与阀杆间隙过大,应予更换。

| 品牌: | 乐控仪表 |

| 型号: | ZZYVP-16B |

| 加工定制: | 是 |

| 材质: | CF8 |

| 连接形式: | 法兰 |

| 公称通径: | DN25 mm |

| 适用介质: | 氮气 |

| 压力环境: | PN16 |